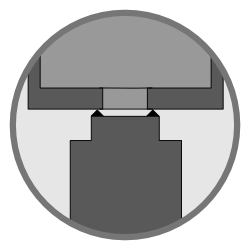

Die Fügegeometrie beim KE-Schweißen ist üblicherweise mit einem Rundbuckel,

oder mehreren Einzelbuckeln, ausgeführt.

Schweißtechnologie

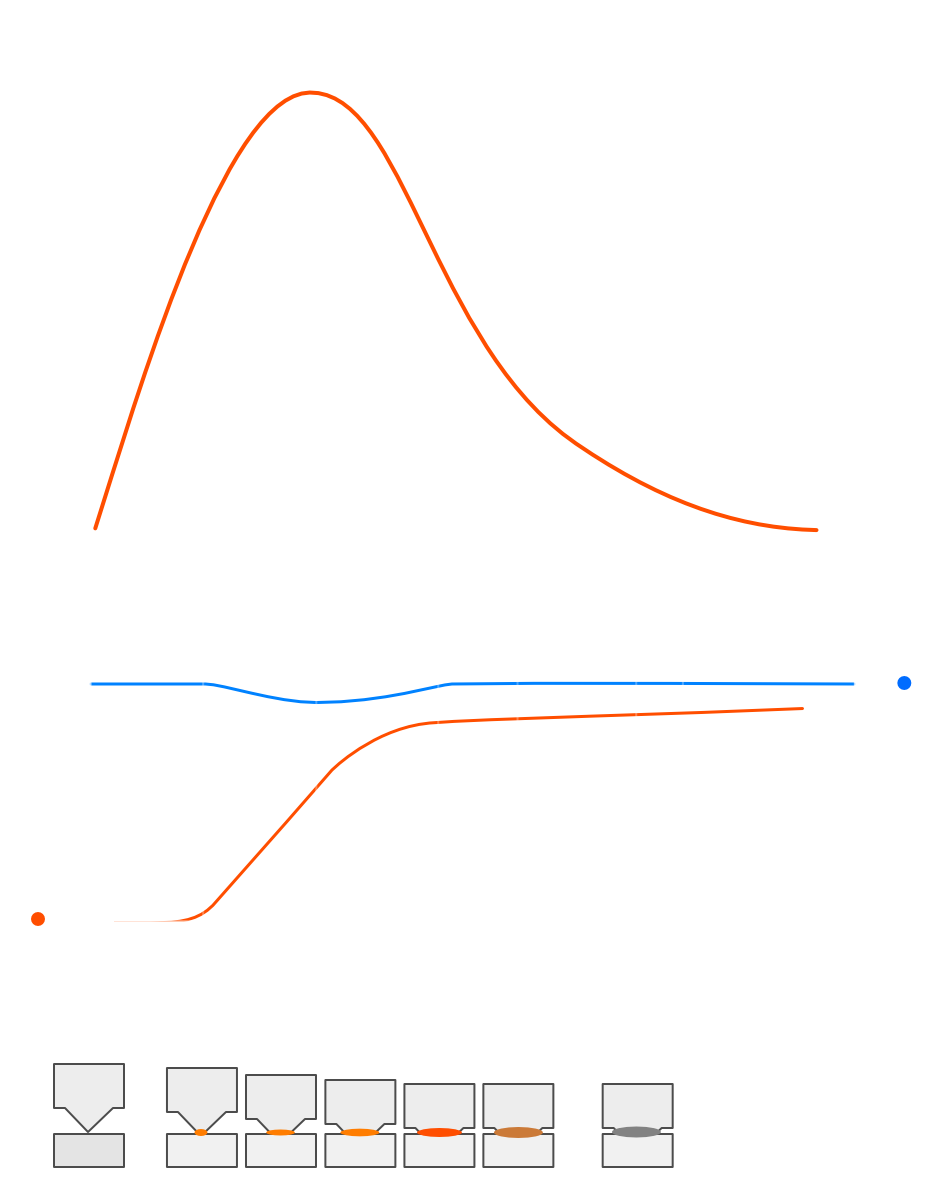

Zwei Bauteile werden hydraulisch, pneumatisch, hydropneumatisch, oder mittels Servomotor mit einer Vorkraft beaufschlagt. Zu diesem Zeitpunkt erfolgt die Vermessung der Bauteilhöhe durch das integrierte Wegmesssystem. Danach wird die Schweißkraft geregelt aufgebaut.

In der Regel überträgt dazu die Achse die Kraft auf Polymer- oder Stahlfedern. Die Kraft wird in die Oberelektrode und infolge auf das Bauteil weitergeleitet. Ist die eingestellte Schweißkraft erreicht, wird die elektrische Energie aus den Kondensatoren entladen und führt durch die Joulsche Erwärmung an der Bauteilkontaktfläche zu einer hinreichend hohen Diffusionstemperatur an der Fügestelle.

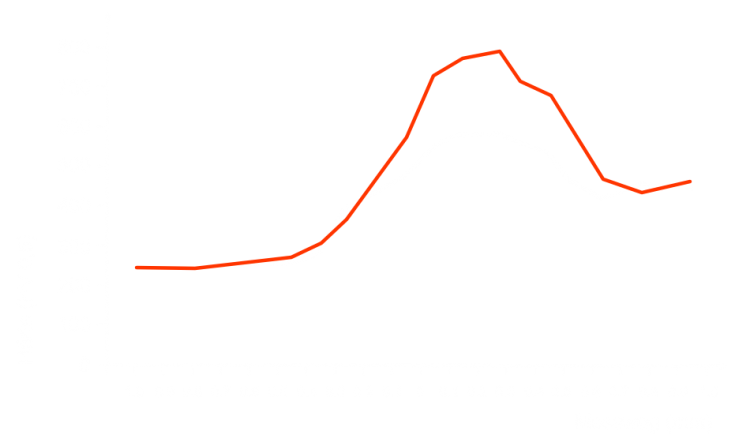

Wie in der Abbildung oben schematisch dargestellt, erfolgt die eigentliche Verschweißung an den Schweißbuckeln zwischen den Zeiten tth und th. Die maximale Joulsche Erwärmung liegt beim Erreichen des maximalen Schweißstroms ip zum Zeitpunkt tp vor. Danach ist die in den Schweißbuckeln generierte Erwärmung geringer als die Selbstabschreckung in das umgebende Material. Die Fügezone erstarrt und die Bauteile sind stoffschlüssig verschweißt.

Wichtig ist beim KE-Schweißen, dass die Anlagentechnik ein schnelles Nachsetzen der Elektroden ermöglicht, da es sonst zu einer unzureichenden Verschweißung kommen könnte.

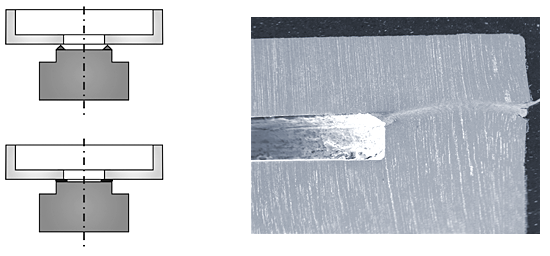

Mehrfachentladungen

zur Härtereduktion

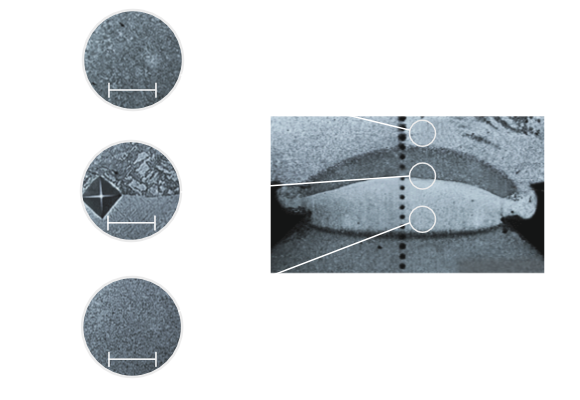

Nachfolgende Abbildung schematisiert zwei Bauteile vor und nach dem Schweißen. Das Gefügebild zeigt einen verschweißten Rundbuckel mit einer sehr schmalen Fügezone.

Das KE-Schweißen bietet den Vorteil von zusätzlichen Energieentladungen in das bereits geschweißte Bauteil. Dadurch kommt es zu einer Erwärmung der Fügezone und infolge zu einem Anlassen mit einer Härtereduktion. Im nachfolgenden Bild ist gezeigt, wie durch einen Anlassimpuls die Härte von ca. 800 HV0,5 auf ca. 600 HV0,5 reduziert werden kann. Die Anlassimpulse können je nach Werkstoff und Bauteilgeometrie individuell angepasst werden.

Oft gestellte Fragen zum

KE-Buckelschweißen

Für welche Anwendungsbereiche eignet sich Buckelschweißen?

Buckelschweißen ist ideal für Anwendungen mit hohen Stückzahlen, bei denen stabile und elektrisch leitfähige Verbindungen gefragt sind. Besonders häufig kommt es in der Automobilindustrie (z. B. Karosseriebau), bei der Herstellung von Haushaltsgeräten (z. B. Waschmaschinen), in der Elektroindustrie (z. B. Batterieanschlüsse), im Metallmöbelbau und im Bereich Heizung, Lüftung, Klima (HLK) zum Einsatz.

Wie wirtschaftlich ist diese Schweißart?

Das Verfahren ist sehr wirtschaftlich: Es ermöglicht kurze Schweißzeiten, lässt sich gut automatisieren und reduziert durch präzise Schweißnähte den Bedarf an Nachbearbeitung. Zudem minimiert es Materialverluste und senkt die Produktionskosten – ideal für die Massenfertigung.

Welche Prozessmerkmale hat Buckelschweißen?

Buckelschweißen nutzt gezielt geprägte Buckel an den Bauteilen, um Strom und Druck auf eine kleine Fläche zu konzentrieren. Das führt zu einer schnellen, lokal begrenzten Erwärmung. Durch kurze Stromimpulse und hohen Anpressdruck entsteht eine feste Verbindung. Das Verfahren ist gut automatisierbar, energieeffizient und besonders für dünnwandige Metallteile geeignet.